27.05.2022

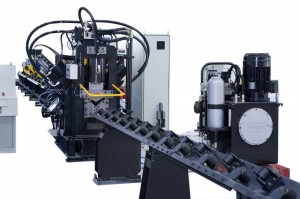

ເມື່ອບໍ່ດົນມານີ້, ບໍລິສັດໄດ້ນຳໃຊ້ລະບົບກວດຈັບອັດສະລິຍະເຂົ້າໃນການດຳເນີນງານເຈາະຮູຂອງອົງປະກອບຂອງຫໍສົ່ງສັນຍານເປັນຄັ້ງທຳອິດ, ໂດຍການສ້າງອຸປະກອນຮາດແວວິໄສທັດເຄື່ອງຈັກ ແລະ ຊອບແວສະໜັບສະໜູນທີ່ສອດຄ້ອງກັນໃນສາຍອັດຕະໂນມັດຂອງເຈາະຮູເຫຼັກມຸມ.

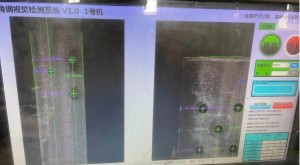

ລະບົບດັ່ງກ່າວສົ່ງຕໍ່ ແລະ ຕິດຕາມກວດກາຂໍ້ມູນ ແລະ ຮູບພາບທີ່ກ່ຽວຂ້ອງໃນເວລາຈິງ, ປະຕິບັດການກວດພົບ ແລະ ວິນິດໄສອັດສະລິຍະທາງອອນລາຍ, ຮັບປະກັນຄຸນນະພາບຂອງການປຸງແຕ່ງຜະລິດຕະພັນ, ແລະ ຊ່ວຍໃຫ້ຮັບຮູ້ "ການກວດພົບອັດສະລິຍະ".

ໃນຊຸມປີມໍ່ໆມານີ້, ດ້ວຍການປັບປຸງຄຸນນະພາບຂອງອົງປະກອບຂອງຫໍສົ່ງໄຟຟ້າຢ່າງຕໍ່ເນື່ອງໂດຍລູກຄ້າ, ປະລິມານການເຈາະຮູໃນການປຸງແຕ່ງ ແລະ ການຜະລິດອົງປະກອບຂອງຫໍເຫຼັກແມ່ນມີຈຳນວນຫຼວງຫຼາຍ.

ເພື່ອຮັບປະກັນຂະໜາດຂອງການປະມວນຜົນ, ຕຳແໜ່ງ, ປະລິມານ ແລະ ອື່ນໆ ຂອງຮູ, ມັນຈຳເປັນຕ້ອງຈັດພະນັກງານກວດກາຄຸນນະພາບເພື່ອດຳເນີນການກວດກາຄຸນນະພາບໃນລະຫວ່າງການຜະລິດ.

ເຖິງຢ່າງໃດກໍ່ຕາມ, ວິທີການກວດສອບການເກັບຕົວຢ່າງດ້ວຍຕົນເອງທີ່ໃຊ້ໃນປະຈຸບັນແມ່ນໄດ້ຮັບຜົນກະທົບຈາກເງື່ອນໄຂທີ່ເປັນວັດຖຸປະສົງຂອງສະຖານທີ່ ແລະ ປັດໄຈສ່ວນຕົວ, ແລະ ມີແນວໂນ້ມທີ່ຈະຕັດສິນຜິດພາດ ຫຼື ການກວດສອບຜິດພາດໃນລະຫວ່າງຂະບວນການກວດກາ, ແລະ ຄວາມບໍ່ໝັ້ນຄົງ, ຄວາມເຂັ້ມຂຸ້ນຂອງແຮງງານສູງ, ປະສິດທິພາບຕໍ່າ ແລະ ຄ່າໃຊ້ຈ່າຍແຮງງານສູງບໍ່ເອື້ອອຳນວຍໃຫ້ແກ່ການກວດກາອົງປະກອບທີ່ມີຄຸນນະພາບສູງ. ລະບົບນີ້ສາມາດຮັບຮູ້ການຕິດຕາມກວດກາທາງອອນໄລນ໌, ການເຕືອນໄພລ່ວງໜ້າ ແລະ ການວິນິດໄສຂໍ້ບົກຜ່ອງໂດຍການເກັບກຳ ແລະ ວິເຄາະຂໍ້ມູນຂະບວນການເຈາະຮູ.

ລະບົບສາມາດຮັບຮູ້ການກວດພົບຂະໜາດ ແລະ ປະລິມານຂອງຮູທີ່ສຳຄັນໃນອົງປະກອບຂອງຫໍຄອຍພາຍໃຕ້ເງື່ອນໄຂການເຮັດວຽກໄດ້ຢ່າງວ່ອງໄວ ແລະ ທັນເວລາ, ປຽບທຽບ ແລະ ຈຳແນກຂໍ້ມູນການກວດພົບກັບຂໍ້ມູນ "ມາດຕະຖານ", ແລະ ຂໍ້ບົກຜ່ອງຂອງສັນຍານເຕືອນໄພໃຫ້ທັນເວລາເພື່ອຮັບປະກັນຄວາມຖືກຕ້ອງ ແລະ ປະສິດທິພາບໃນການຕິດຕາມກວດກາ. ອີງຕາມສະຖິຕິເບື້ອງຕົ້ນ, ລະບົບການກວດກາທາງອອນໄລນ໌ສາມາດຕອບສະໜອງຄວາມຕ້ອງການຂອງມາດຕະຖານທີ່ກ່ຽວຂ້ອງສຳລັບການຜະລິດຫໍຄອຍເຫຼັກ. ເມື່ອປຽບທຽບກັບວິທີການກວດກາດ້ວຍຕົນເອງແບບດັ້ງເດີມ, ຄວາມຖືກຕ້ອງຂອງການກວດກາຂອງມັນສາມາດປັບປຸງໄດ້ 10% ຫຼືຫຼາຍກວ່ານັ້ນ, ແລະ ຄ່າໃຊ້ຈ່າຍໃນການແກ້ໄຂຂໍ້ບົກຜ່ອງ ຫຼື ການປະມວນຜົນສາມາດຫຼຸດລົງປະມານ 250,000 ຢວນຕໍ່ປີຕໍ່ເຄື່ອງຈັກ.

ບໍລິສັດຈະສືບຕໍ່ບັນລຸຄວາມພະຍາຍາມໃນການຫັນປ່ຽນຢ່າງສະຫຼາດ ແລະ ການຫັນປ່ຽນເປັນດິຈິຕອລ, ໂດຍສອດຄ່ອງກັບ "ພື້ນຖານໂຄງລ່າງໃໝ່" ແລະ ການກໍ່ສ້າງໂຮງງານໃໝ່, ພ້ອມທັງສົ່ງເສີມລະບົບການກວດກາທາງອອນໄລນ໌ ແລະ ລະບົບການຄຸ້ມຄອງການຜະລິດ.

ເວລາໂພສ: ພຶດສະພາ-27-2022